Друкуюча головка 3D-принтера

Наш бизнес-партнер Bikinika.COM.UA

Друкуюча головка 3D-принтера називається екструдером (від англ. Extrude - видавлювати). Назва відображає принцип дії: друкуюча головка видавлює термопластик через спеціальне сопло. Проводячи аналогію, за тією ж схемою діють поширені в побуті клейові пістолети, шприци з герметиком, тюбики зубної пасти, нарешті.

Як правило, для 3D-принтерів застосовується філаментная (ниткоподібний) термопластик типу ABS або PLA. Що вибрати для друку - дивіться в статті: Вибір пластику для друку на 3D принтері .

Втім, іноді застосовують і більш екзотичні пластики, наприклад можна друкувати нейлоном на 3D принтері , Фактично використовується дешева волосінь для тримерів.

Не дивлячись на різноманітність 3D принтерів, їх друкують головки зроблені за одним принципом і не сильно відрізняються один від одного. Наприклад, невелика 3D ручка Myrwell - це фактично повноцінний екструдер укладений в корпус який зручно тримати в руці.

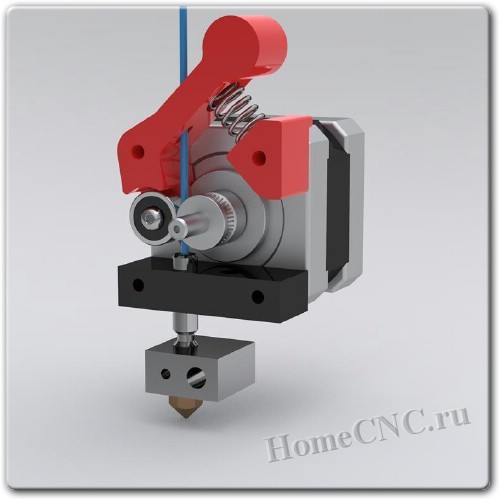

У екструдерах взагалі і в екструдері з прямою подачею термопластика зокрема можна виділити два основні блоки:

- cold-end (дослівно «холодний кінець) - механізм, що забезпечує подачу філамента;

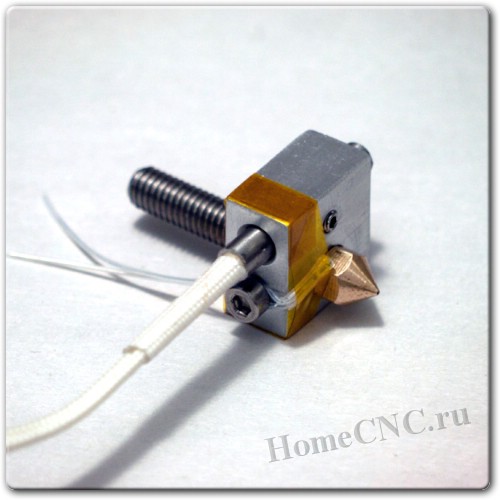

- hot-end (дослівно «гарячий кінець») - сопло з нагрівачем.

Cold-end, в свою чергу, складається з шестерні з приводом від електромотора (пряме або редукторне з'єднання) і притискного механізму. Обертається шестерня витягує филамент з котушки і пропускає його в нагрівач, де термопластик змінює своє агрегатний стан з твердого на вязкотекучее під дією високих температур, що дозволяє видавлювати його через сопло і надавати бажану форму.

Hot-end виконується з алюмінію або латуні (завдяки високій теплопровідності цих металів). Нагрівач складається з спіралі (нихромовая дріт) і пари резисторів, а також термопари для регулювання температури.

В ході роботи hot-end розігрівається, оскільки температура плавлення пластику досить висока. У той же час інша система повинна залишатися холодною протягом усього циклу роботи. Щоб запобігти передчасному розплавлення термопластика, є теплоизолирующая вставка між «гарячим» і «холодним» кінцями. Більш того, екструдер іноді оснащують додатковим радіатором з вентилятором.

Інший тип голівки - Боуден екструдер (англ. Bowden extruder). Вони відрізняються від екструдерів з прямою подачею нитки тим, що hot-end і cold-end компоненти просторово рознесені: нагрівач і сопло розташоване на друкуючій голівці, а подає пристрій - на рамі 3D-принтера.

Подача філамента відбувається через довгу тефлонову трубку, втім, якщо немає тефлону - то використовують і звичайну пластикову, але тоді треба ставити більш потужний двигун, тк виникає опір тертя в прямому трубці.

Трубка потрібна для того, що б пластикова нитка не згиналася і подавалася в хот-енд кінець з пристойним тиском і швидкістю.

Ось невеликий відеоогляд Боуден екструдера - на відео демонструється доопрацьований варіант для дельта 3Д принтера .

Плюс такого концептуального рішення - зниження габаритів і маси друкуючої головки, мінус - поставка термопластика до сопла стає не настільки надійною, як в екструдерах з прямою подачею.

Важливі деталі, на які слід звернути увагу при виборі головки для саморобного 3D-принтера.

Матеріал. Оснащуватися екструдери можуть або 3D-друкованими, або литими компонентами. Варто мати на увазі, що литі деталі міцніше, що особливо важливо, якщо мова йде не про корпусі, а про тих частинах системи, які постійно зазнають навантаження. Надруковані компоненти дешевше, але їх міцність на порядок нижче ніж у литих. З іншого боку, ви завжди можете самостійно надрукувати запасні деталі для екструдера 3D принтера.

Подача філамента. Якість механізму, що подає визначає безперервну подачу нитки до нагрівача, а значить - забезпечує безперебійну друк. Справа в тому, що пластик для друку по шляху до сопла може заплутатися. Якщо електродвигун буде володіти достатньою потужністю, то навіть наявність невеликих заплутування чи не позначиться на роботі всієї системи.

Тип ролика.

Ще одна проблема, яка може виникнути - прослизання нитки внаслідок поганого зчеплення з подає роликом. Це актуально при друку нейлонової ниткою на 3D-принтерах, розрахованих на використання термопластиків ABS або PLA, оскільки подають колеса виконуються тут з гладкими зубцями. У таких випадках має сенс використовувати ролик з гострими зубцями.

Розмір сопла екструдера. Друкуючі головки оснащуються соплами з діаметром 0.4 - 0.5 мм, або 0.2 - 0.3 мм. Тут все залежить від контексту, в якому планується використовувати 3D-принтер. Якщо важлива деталізація змальованих об'єктів і підвищена точність їх позиціонування - слід вибирати сопла менших діаметрів. Тут слід мати на увазі, що чим менше розмір сопла, тим більша ймовірність його засмічення, і тим потужніше необхідний електродвигун для видавлювання термопластика. В інших випадках оптимальним варіантом будуть екструдери зі стандартним розміром сопла в 0.5 мм.

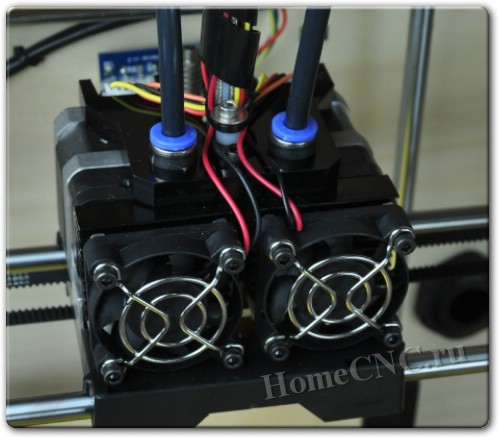

В даний час існує декілька моделей 3D-принтерів з двома і трьома екструдерами (MakerBot Replicator Dial, 2X).

Принтери з подвійним екструдером знаходять застосування при створенні структур підтримки та у пресі двоколірних об'єктів, оскільки можуть використовувати два типи пластика. Один з них може розчиняться у звичайній воді і його використовують для друку частин підтримки, а в другій екструдер заправляють вже робочу PLA або ABS нитку.

Недолік принтерів з подвійним екструдером полягає в тому, що обидва екструдера закріплені на одній друкуючій голівці, а тому одночасний друк виходить неповноцінною: принтеру доводиться використовувати екструдери по-окремо, у міру потреби.

Втім, існує і метод одночасного друкування - «Ditto printing». В цьому випадку екструдери працюю паралельно і створюють копії одного і того ж об'єкта. Без мінусів тут також не обійшлося. Технологія знаходить дуже обмежене застосування, оскільки видає лише маленькі одноколірні об'єкти, або великі двоколірні з малюнком, що повторюється.

Крім зазначених проблем, 3D-принтерів з декількома екструдерами притаманні ще два істотних, але стандартних для новинок нестачі - ціна і складність настройки.

Технологія поки «сира», що проявляється в зниженні швидкості роботи пристрою внаслідок збільшення габаритів і маси друкуючої головки. Крім цього, в процесі роботи сопло, не використовується у пресі, в кращому випадку залишає сліди філамента на поверхні мальованої об'єкта, а в гіршому випадку може деформувати його.

Універсальність системи подачі друкованого матеріалу в 3D-принтерах дає волю фантазії у виборі складу друкованої маси. Використовувати можна не тільки термопластики, але і глину, пластилін, розплавлений шоколад, силікон та інші пастоподібні матеріали. Єдиний нюанс: екструдери в цьому випадку оснащуються спеціальним шприцом, який і наповнюється вищепереліченими речовинами. Шток шприца приводиться в рух або за допомогою стиснутого повітря, або за допомогою степпер-мотора.

Наш бизнес-партнер Bikinika.COM.UA. С "Buddy.Bet" вас ждут качественные игры и выгодные акции. Начните свой азартный путь с нами и познакомьтесь с удачей лицом к лицу.

Наш бизнес-партнер Bikinika.COM.UA. С "Buddy.Bet" вас ждут качественные игры и выгодные акции. Начните свой азартный путь с нами и познакомьтесь с удачей лицом к лицу.